Битумные растворы – Справочник химика 21

На некоторых установках битумный раствор до входа в змеевик печи 19 подогревают в теплообменнике. Трубчатая печь ограждена противопожарной стеной. Во избежание прогара труб змеевиков печи очень важно обеспечить непрерывное поступление в них достаточного количества раствора или смеси его с экстрактом, добавленным для уменьшения вязкости битума деасфальтизации. Расход топлива зависит от его теплотворной способности, качества [c.65]Битумные растворы [42—44]. Битумные растворы представляют собой раствор твердого битума в нефтяном дистилляте, что позволяет непосредственно наносить битум на дорожные поверхности без предварительного разогрева или с очень малым разогревом. В свою очередь битум является смесью твердого гудрона, продутого воздухом, с тяжелым дистиллятом или с вязким остатком асфальтовой сырой нефти. Битумы делятся на быстро, средне и медленно затвердевающие, в зависимости от скорости испарения растворителя. В быстро затвердевающем битуме может содержаться от 40 до 50% фракций, отгоняющихся до 360° С, в то время как в медленно затвердевающей смеси этих фракций содержится не более 25%. Имеются также различия в характере тяжелого остатка, смешиваемого с гудроном после окисления.

Противоточный непрерывный процесс извлечения протекает в основном в зоне расположения перегородок. С верха колонны 3 отводится раствор деасфальтизата в пропане (около 75% объемн. пропана, остальное углеводородные фракции), а с низа — битумный раствор (70% битума и 30% пропана). Потери пропана пополняются. [c.71]

Битумный раствор, выходящий из деасфальтизационной колонны снизу, непрерывно поступает через регулятор расхода 9 в змеевик печи 19. На выходе из этого змеевика значительная часть пропана находится в парообразном состоянии. Пары отделяются от жидкости в горизонтальном сепараторе 20, работающем под тем же давлением, что и испаритель 16. Остатки пропана отпариваются открытым водяным паром в битумной отпарной колонне 25. Битум деасфальтизации откачивается с низа этой колонны поршневым насосом 26, за которым следует холодильник 27. [c.65]

На двухступенчатой установке битумный раствор из первой колонны деасфальтизации поступает через подогреватель во вторую колонну, в которую подается дополнительно жидкий пропан. Растворы деасфальтизата II и битума II выводятся соответственно из второй колонны сверху и снизу. [c.67]

Главные секции установки следующие (рис> УП-2) деасфальтизация I ступени (колонна 10 со вспомогательным оборудованием) деасфальтизация II ступени (колонна 18 и вспомогательные аппараты) регенерация пропана при высоком давлении из раствора деасфальтизата 1, из раствора деасфальтизата II, из битумного раствора II (три секции) регенерация пропана при низком давлении из обедненных растворов, выходящих из предыдущих секций регенерации.

Сырьем I ступени является гудрон или концентрат, а исходной смесью для II ступени — битумный раствор, переходящий под давлением из первой колонны снизу во вторую. На некоторых установках деасфальтизацию сырья проводят в I ступени в двух параллельно действующих колоннах, из которых битумные растворы поступают в одну общую колонну [c.67]

Битумный раствор I выводится с низа колонны 10, подогревается водяным паром в аппарате 15 и вводится в колонну 18 деасфальтизации II ступени. [c.67]

Битумный раствор II ступени, пройдя регулятор расхода 11, нагревается в трубчатой печи 19 испарившийся пропан отделяется от жидкости в сепараторе 24. Уходящие отсюда пары далее поступают в конденсатор-холодильник 7. Обедненный битумный раствор по выходе из сепаратора 24 продувается водяным паром в отпарной колонне 34 (также тарельчатого типа). [c.68]

По видам использования бензины-растворители могут быть классифицированы следующим образом растворители и разбавители для лаков и красок средства химчистки растворители для битумных растворов растворители в резиновой промышленности растворители для экстракционных процессов (экстракционные бензины). [c.561]

В экстракционной части колонны происходит процесс деасфальтизации гудрона пропаном, в результате которого образуются два раствора — масляный и битумный. Битумный раствор отводится с низа колонны. [c.213]

| Рис. 3.17. Влияние различных наполнителей на стабильность по Маршаллу битумного раствора (шит-асфальта) |  |

В алюминиевые краски на основе битумных растворов наполнители следует вводить для усиления пленки краски. Однако содержание этих наполнителей должно быть минимальным во избежание отслаивания пленки краски от основы. Обычно тонкоизмельченные наполнители используются в сочетании с очень небольшим количеством асбеста. [c.214]

Битумный раствор по выходе снизу колонны 3 нагревается в змеевиках печи 10, где испаряется значительная часть пропана. Пары отделяются от жидкости в сепараторе 11, работающем под тем же давлением, что и испаритель 9. Остатки пропана отпаривают открытым водяным паром в битумной отпарной колонне 13. Битум деасфальтизации откачивают снизу этой колонны насосом 20. На некоторых установках битумный раствор до поступления в змеевики печи подогревают в теплообменнике. [c.89]

Колонны деасфальтизации на двухступенчатой установке соединены по схеме, приведенной на рис. 27. Нз сос для подачи битумного раствора во вторую колонну не требуется, так как дав- [c.92]

Регенерация пропана из битумного раствора, выводимого с низа К-1, осуществляется сначала в испарителе-сепараторе Э-2 — после его нагрева в трубчатой печи П-1, затем в отпарной колонне К-3. Тяжелый остаток деасфальтизации — битум — откачивается с низа К-3 в товарЕ1ЫЙ парк. [c.233]

Для регенерации пропана из нижнего потока деасфальтизацион-ной колонны предусмотрены трубчатая печь 11, испаритель 12 высокого давления и отпарная колонна 13. Пары пропана, выделяемые иа битумного раствора, конденсируются в общем конденсаторе б, обслуживающем обе секции регенерации растворителя.

Концентрация пропана (весовая) в масляном и битумном растворах постепенно снижается от 0,85—0,65 до 0,045—0,050. Весовая концентрация иронана х в уходящем из пспарптеля масляном растворе определяется формулой [c.216]

I ступени служит сырьем второй колонны деасфальтизации. В этом случае температура I ступени ниже, чем И ступени. По второму варианту, который наиболее широко распространан в промышленности, асфальтовый раствор из первой колонны поступает во вторую кол онну, где при более низких температурах (температура верха 65—70°С) и большей кратности пропана к сырью происходит разделение на раствор деасфальтизата П ступени и битумный раствор. [c.83]

На рис. 10 представлена схема установки деасфальтизации гудрона пропаном. Сырье, предварительно нагретое в теплообменниках и в печи, поступает в деасфальтизационную колонну (выше середины). В нижнюю ее часть подается жидкий пропан, предварительно нагреваемый в паровом подогревателе. Вверху деасфаль-тизационной колонны также имеется паровой подогреватель. Сверху деасфальтизационной колонны отводится раствор деасфальти-зата (около 75% об. пропана), а снизу — битумный (асфальтовый) раствор (30% об. пропана). Пропан из раствора деасфальтизата последовательно удаляется в сепараторах высокого давления (большая его часть) и в отпарной колонне, где, перетекая с тарелки на тарелку, обрабатывается открытым водяным паром. Пары пропана из указанных аппаратов вместе с парами, удаляемыми из битумного раствора (в аналогичных аппаратах), сжимаются компрессором и поступают в конденсатор. Из последнего жидкий пропан снова подается в процесс. Потери пропана в системе ком- [c.28]

При бурении СКВ. 43 Прасковейской с применением безводного известково-битумного раствора (ИБР) осыпей, осложняющих процесс проводки скважины, не наблюдалось- Однако размеры образовавшихся в глинистых отложениях каверн были достаточно велики. Анализ кернового материала, приуроченного к зонам каверн, показал, что массовая влажность аргиллитов составляла всего 4,1—4,5%, а относительная — 0,32—0,34% К – 0,130 —

Потери технического пропана на промышленных установках одноступенчатой деасфальтизации равны 2—3 кг/т перерабатываемого гудрона на двухступенчатых установках они выше. Расход топлива, сж игаемого в топке печи, составляет (в завиоимости от качества сырья, глубины его деасфальтизации, содержания пропана в битумном растворе, вида топлива и т. д.) 16— 0 кг/т гудрона. Для установок деасфальтизации характерен большой расход водяного пара, доля затрат на пар достигает нередко 50% от общей суммы эксплуатационных расходов. На некоторых установках паровой привод сырьевого насоса заменен на электрический. [c.93]

Для оценки водонефтенасыщенности и других свойств коллекторов при бурении СКВ. 43 Прасковейская (Ставрополье) был применен совершенно безводный известково-битумный раствор на нефтяной основ 1 плотностью 1,46 г/см . Забойная температура достигала 160° С. Хотя в процессе бурения скважины серьезных осложнений не наблюдалось, данные кавернограммы показали наличие номинал ьного размера диаметра ствола скважины в отло-жених коллектора и значительное увеличение диаметра в глинистых отложениях. Очевидно, что сохранение размера ствола скважины близким к номинальному при применении даже неводных промывочных жидкостей зависит от каких-то факторов, обусловливающих поведение глинистых пород.

Первые патенты на производство и применение битумных эмульсий в дорожном строительстве Различные виды пропитки, подгрун-товки, хо.подных эмульсионно-мине-ра.льных смесей, поверхностная обработка Разработка катионных битумных эмульсий, повторная обработка, битумные растворы Холодный литой асфальто-бетон, холодный ри-сайклинг [c.9]

Другой характер адсорбции наблюдается на графите и коксе. В этом случае цвет люминесцентного битумного раствора меняется в сторону голубых и фиолетовых оттенков. Это свидетельствует о том, что из раствора избирательно сорбируются наиболее тяжелые составные части. Попытка отмыть сорбируемое вещество оказалась неудачной, в раствор полностью перешли только петролены, т. е. самые легкие битумные вещества. [c.91]

Совершенно другой характер носит адсорбция битумных веществ на графите и коксах. В результате адсорбции на них цвет люминесцетного битумного раствора резко изменяется в сторону голубых и фиолетовых оттенков. Это свидетельствует о селективной адсорбции из раствора веществ с большим молекулярным весом. Попытка отмыть адсорбированные вещества не дала положительного результата, так как в растворитель полностью перешли только петролены. [c.173]

Методы первой группы характеризуют смачивание поверхности дисперсного материала и адсорбцию на нем битума пз растворов з различных растворителях. При этом равновесная концентрация после адсорбции определяется колориметрически по изменению окраски битумного раствора нлп весовым способом, Сушествуют методы оценки сцепления по поверхностному натяжению на границе раздела битум — минеральный материал. Методы определения скорости осаждения обработанных битумом высокодисперсных порошков в различных растворителях и степени гидрофобностн порошков после адсорбции битума из его растворов также предложены для характеристики адгезионных свойств битума и минерального материала. К методам данной группы относится также оценка сцепления по количеству битума, оставшегося иа мипераль-пом порошке после десорбции бензолом илн сиирто-хлороформом [c.122]

chem21.info

Битумный раствор — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Битумный раствор — смесь нефтяных битумов с температурой размягчения не ниже 80 °C с наполнителями. Битумные растворы бывают холодные и горячие. Холодные растворы получают, размягчая битумы в специально подобранных органических растворителях (керосин, бензин, нефрас, уайтспирит и т. п.), характеризуются высокой способностью проникновения и малым временем застывания. Битумы в горячих растворах размягчают температурным воздействием. Наполнители, используемые для приготовления битумных растворов, подбираются в зависимости от назначения раствора.

Виды битумных растворов

По назначению битумные растворы бывают:

- приклеивающие – для приклеивания рулонных кровельных и гидроизоляционных материалов и устройства защитного слоя кровли,

- грунтовочные – для пропитки поверхностей перед применением основной гидроизоляции;

- консервационные – для консервации кровельных покрытий из рулонных материалов.

- теплоизоляционные – (с пористым наполнителем) для теплоизоляции подземных частей сооружений

- гидроизоляционные – (с армирующим наполнителем) применяется, как основной гидроизоляционный материал

- битумобетоны – (с использованием прочных наполнителей) используются в основном для дорожного покрытия

Примечание

Битум – канцероген , поэтому использование битумных растворов в последнее время ограничивается в строительстве гражданских зданий и сооружений. Но, несмотря на это, широко используются праймеры, лаки, мастики, асфальты и т.п. На сегодняшний день битумные растворы являются наиболее надежным гидроизоляционным материалом, устойчивым к атмосферным и кислотным воздействиям.

Напишите отзыв о статье “Битумный раствор”

Литература

Отрывок, характеризующий Битумный раствор

– Соня, да? он будет жив? – сказала она. – Соня, как я счастлива и как я несчастна! Соня, голубчик, – все по старому. Только бы он был жив. Он не может… потому что, потому… что… – И Наташа расплакалась.– Так! Я знала это! Слава богу, – проговорила Соня. – Он будет жив!

Соня была взволнована не меньше своей подруги – и ее страхом и горем, и своими личными, никому не высказанными мыслями. Она, рыдая, целовала, утешала Наташу. «Только бы он был жив!» – думала она. Поплакав, поговорив и отерев слезы, обе подруги подошли к двери князя Андрея. Наташа, осторожно отворив двери, заглянула в комнату. Соня рядом с ней стояла у полуотворенной двери.

Князь Андрей лежал высоко на трех подушках. Бледное лицо его было покойно, глаза закрыты, и видно было, как он ровно дышал.

– Ах, Наташа! – вдруг почти вскрикнула Соня, хватаясь за руку своей кузины и отступая от двери.

– Что? что? – спросила Наташа.

– Это то, то, вот… – сказала Соня с бледным лицом и дрожащими губами.

Наташа тихо затворила дверь и отошла с Соней к окну, не понимая еще того, что ей говорили.

– Помнишь ты, – с испуганным и торжественным лицом говорила Соня, – помнишь, когда я за тебя в зеркало смотрела… В Отрадном, на святках… Помнишь, что я видела?..

– Да, да! – широко раскрывая глаза, сказала Наташа, смутно вспоминая, что тогда Соня сказала что то о князе Андрее, которого она видела лежащим.

– Помнишь? – продолжала Соня. – Я видела тогда и сказала всем, и тебе, и Дуняше. Я видела, что он лежит на постели, – говорила она, при каждой подробности делая жест рукою с поднятым пальцем, – и что он закрыл глаза, и что он покрыт именно розовым одеялом, и что он сложил руки, – говорила Соня, убеждаясь, по мере того как она описывала виденные ею сейчас подробности, что эти самые подробности она видела тогда. Тогда она ничего не видела, но рассказала, что видела то, что ей пришло в голову; но то, что она придумала тогда, представлялось ей столь же действительным, как и всякое другое воспоминание. То, что она тогда сказала, что он оглянулся на нее и улыбнулся и был покрыт чем то красным, она не только помнила, но твердо была убеждена, что еще тогда она сказала и видела, что он был покрыт розовым, именно розовым одеялом, и что глаза его были закрыты.

wiki-org.ru

Битумный раствор — Википедия Переиздание // WIKI 2

Битумный раствор — смесь нефтяных битумов с температурой размягчения не ниже 80 °C с наполнителями. Битумные растворы бывают холодные и горячие. Холодные растворы получают, размягчая битумы в специально подобранных органических растворителях (керосин, бензин, нефрас, уайтспирит и т. п.), характеризуются высокой способностью проникновения и малым временем застывания. Битумы в горячих растворах размягчают температурным воздействием. Наполнители, используемые для приготовления битумных растворов, подбираются в зависимости от назначения раствора.

Виды битумных растворов

По назначению битумные растворы бывают:

- приклеивающие – для приклеивания рулонных кровельных и гидроизоляционных материалов и устройства защитного слоя кровли,

- грунтовочные – для пропитки поверхностей перед применением основной гидроизоляции;

- консервационные – для консервации кровельных покрытий из рулонных материалов.

- теплоизоляционные – (с пористым наполнителем) для теплоизоляции подземных частей сооружений

- гидроизоляционные – (с армирующим наполнителем) применяется, как основной гидроизоляционный материал

- битумобетоны – (с использованием прочных наполнителей) используются в основном для дорожного покрытия

Примечание

Битум – канцероген , поэтому использование битумных растворов в последнее время ограничивается в строительстве гражданских зданий и сооружений. Но, несмотря на это, широко используются праймеры, лаки, мастики, асфальты и т.п. На сегодняшний день битумные растворы являются наиболее надежным гидроизоляционным материалом, устойчивым к атмосферным и кислотным воздействиям.

Эта страница в последний раз была отредактирована 20 июня 2018 в 15:22.wiki2.org

Битумный раствор – Большая Энциклопедия Нефти и Газа, статья, страница 1

Битумный раствор

Cтраница 1

Битумный раствор необходимо приготовлять в закрытой емкости. Емкость должна быть оборудована мешалкой и трубкой с гибким шлангом для отвода паров растворителя в сторону. [1]

Битумный раствор является предпочтительным с экономической точки зрения, т.к. применяемая для изоляции трубопровода битумная мастика может использоваться и для закрепления анкер – инъекторов, тем самым снижаются транспортные расходы и расходы на эксплуатацию машин и механизмов. [2]

Битумный раствор по выходе снизу колонны 3 нагревается в змеевиках печи 10, где испаряется значительная часть пропана. На некоторых установках битумный раствор до поступления в змеевики печи подогревают в теплообменнике. [3]

Битумный раствор лишь незначительно сгущается при смешении с цементным раствором с добавкой КЩ. Остальные тампонажные растворы не вызывают сгущения этого раствора. [5]

Битумный раствор является предпочтительным с экономической точки зрения, т.к. применяемая для изоляции трубопровода битумная мастика может использоваться и для закрепления анкер – инъекторов, тем самым снижаются транспортные расходы и расходы на эксплуатацию машин и механизмов. [6]

Битумные растворы представляют собой раствор твердого битума в нефтяном дистилляте, что позволяет непосредственно наносить битум на дорожные поверхности без предварительного разогрева или с очень малым разогревом. В свою очередь битум является смесью твердого гудрона, продутого воздухом, с тяжелым дистиллятом или с вязким остатком асфальтовой сырой нефти. Битумы делятся на быстро, средне и медленно затвердевающие, в зависимости от скорости испарения растворителя. Имеются также различия в характере тяжелого остатка, смешиваемого с гудроном после окисления. [7]

Битумный раствор вводится в грунт для ка. [8]

Битумный раствор I выводится с низа колонны 10, подогревается водяным паром в аппарате 15 и вводится в колонну 18 деасфальтизации II ступени. [10]

Вместо битумного раствора можно применять для грунтовки металла асфальтовые лаки № 35 или № 411, которые предварительно разводят наполовину бензином для резиновой промышленности или скипидаром. Применять в качестве растворителя керосин или автомобильный бензин не разрешается. [11]

Вместо битумного раствора для грунтовки металла можно применять асфальтовые лаки № 35 или БТ-783, которые предварительно разводят наполовину бензином или скипидаром; применять в качестве растворителя керосин или автомобильный бензин не разрешается. [12]

Вместо битумного раствора можно применять для грунтовки асфальтовые лаки заводского изготовления № 35 или № 411, которые предварительно разводят наполовину бензином или скипидаром. Применять в качестве растворителя керосин или автомобильный бензин не разрешается. [14]

Лак ( битумный раствор) для холодной грунтовки изготовляется заливкой растворителем раздробленного битума, загруженного в сосуд с плотно закрывающейся крышкой. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Битумный раствор – Большая Энциклопедия Нефти и Газа, статья, страница 3

Битумный раствор

Cтраница 3

В алюминиевые краски на основе битумных растворов наполнители следует вводить для усиления-пленки краски. Однако содержание этих наполнителей должно быть минимальным во избежание отслаивания пленки краски от основы. Обычно тонкоизмельченные наполнители используются в сочетании с очень небольшим количеством асбеста. [31]

Пары пропана, выделяемые из битумного раствора, конденсируются в общем конденсаторе б, обслуживающем обе секции регенерации растворителя. [32]

Пары пропана, выделяемые из битумного раствора, конденсируются в общем конденсаторе 6, обслуживающем обе секции регенерации растворителя. [33]

В алюминиевые краски на основе битумных растворов наполни тели следует вводить для усиления пленки краски. Однако содер жание этих наполнителей должно быть минимальным во избежание отслаивания пленки краски от основы. Обычно тонкоизмельченные наполнители используются в сочетании с очень небольшим количеством асбеста. [34]

Внутренняя поверхность ствола загрунтована двумя слоями холодного битумного раствора, состоящего из 30 % битума и 70 % керосина. Слой грунтовки покрыт двумя слоями горячего битума, смешанного с асбестовой мелочью. [36]

В свете сказанного в предыдущем разделе коллоидные свойства битумных растворов определяются растворимостью их компонентов. Поскольку растворы битумов образуют системы, отличающиеся от самих исходных битумов, правильность экстраполяции свойств растворов к системам без растворителя сомнительна. [37]

Из опыта рижских деревообрабатывающих предприятий [31] известно, что в целях герметизации битумные растворы наносились на штукатурку 4 раза. [38]

Для создания кислотостойких покрытий могут быть использованы материалы на основе наполненных или ненаполненных битумных растворов. В этом случае применение таких растворов экономически выгодно, так как они в основном содержат дамаровую смолу и шеллак. Покрытия на основе красок, которые при отверждении образуют хорошо сшитую структуру, могут быть использованы для защиты резервуаров в хранилищах против действия таких веществ как карбоновые кислоты. [39]

Плотность ОНЭТР повышается тампонажным раствором с утяжелителем, а снижается добавками дизельного топлива или битумного раствора. Вязкость повышается от избыточного содержания и повышенной дисперсности внутренней фазы, высокоокисленного битума, низкой температуры, а снижается ог повышенного содержания ПАВ, температуры выше 40 С, добавок дизельного топлива и после хранения в течение нескольких суток. Нормальная растекае-мость ОНЭТР с битумом 13 – 14 см, без битума 18 – 20 см. Фильтрация снижается добавками битума при использовании сульфонола и суль-фолеина СК, а при использовании эмультала – добавками ПАВ. Прочность проверяется через 3 суток при статической температуре и забойном давлении. [40]

Сырьем I ступени является гудрон или концентрат, а исходной смесью для II ступени – битумный раствор, переходящий под давлением из первой колонны снизу во вторую. На некоторых установках деасфальтизацию сырья проводят в I ступени в двух параллельно действующих колоннах, из которых битумные растворы поступают в одну общую колонну II ступени. [41]

Горячая битумизация трещиноватых скальных грунтов в СССР применяется уже давно, а внедрение в производство холодных битумных растворов имеет сравнительно небольшую давность. Между тем нагнетание битумных эмульсий имеет большое значение, тем более что их можно инъектировать и в песчаные грунты при коэффициенте фильтрации до 5 – 6 м / сутки и получить завесу, устойчивую против воздействия воды. Битумы в виде эмульсий и паст также могут служить для закрепления подводных откосов каналов и земляных водохранилищ. [43]

Горячая битумизация трещиноватых скальных грунтов в СССР применяется уже давно, а внедрение в производство холодных битумных растворов имеет сравнительно небольшую давность. Между тем нагнетание битумных эмульсий имеет большое значение, тем более что их можно инъектировать и в песчаные грунты при коэффициенте фильтрации до 5 – б м / сутки и получить завесу, устойчивую против воздействия воды. Битумы в виде эмульсий и паст также могут служить для закрепления подводных откосов каналов и земляных водохранилищ. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Растворы, бетоны, битумы, мастики

Растворы, используемые при сооружении любого здания, состоят из смеси связующего (цемента, глины, извести, гипса и т.д.), песка и воды.

Прочность раствора определяется его маркой, т.е. способностью выдерживать определенную нагрузку на сжатие, измеряемую в килограммах на квадратный сантиметр. Чтобы получить раствор одинакового состава, все входящие в него компоненты отмеривают определенными дозами. Различают тошие, нормальные и жирные растворы. В тощем много заполнителя, он неудобен в работе и не отличается надлежащей прочностью. Нормальный раствор содержит в достатке вяжущее вещество и заполнитель, в жирном же — избыток вяжущего, поэтому он трескается.

Жирность определяют в основном в глиняных и известковых растворах с помощью весла, которым его перемешивают. Если раствор не прилипает к веслу, а только пачкает его, — он тощий; если же прилипает отдельными сгустками — нормальный; когда раствор сильно обволакивает весло — он жирный.

В тощий раствор добавляют вяжущие вещества, в жирный — заполнитель.

Все материалы, используемые для приготовления раствора, предварительно просеивают на сите. При подготовке раствора для штукатурных работ используют сито с ячейками 5×5 мм, для каменных работ — с ячейками 10×10 мм.

Из глины или известкового теста раствор готовят сразу, а из цемента сначала готовят сухую смесь, а затем раствор. Составлять смесь можно в ящике, но лучше на бойке — деревянном щите размером 2×3 м.

Плохо перемешанный раствор неоднороден, и там, где он слабее, может начаться разрушение конструкций. Точное дозирование материалов обязательно. Сухие смеси, например, цемент с песком, лучше всего в виде грядки насыпать слоями, которые доводят до общей высоты 200-300 мм. Грядку перелопачивают лопатами несколько раз до однородности, а затем смесь просеивают через частое сито с ячейками не менее 3×3 мм.

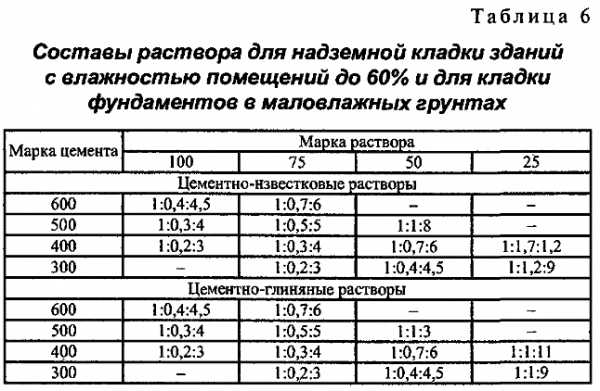

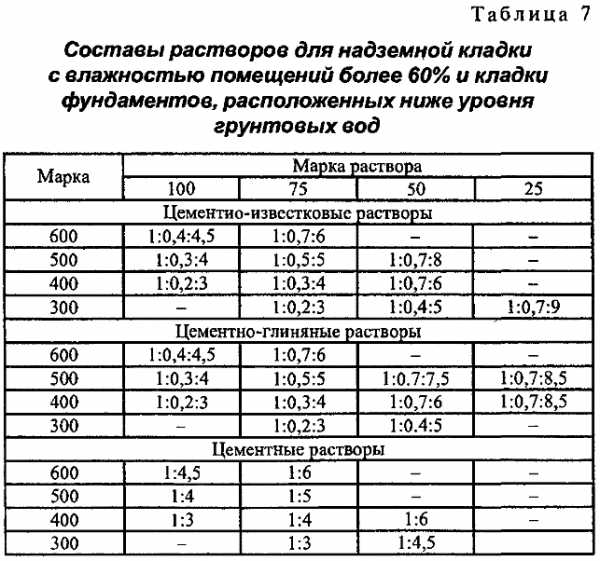

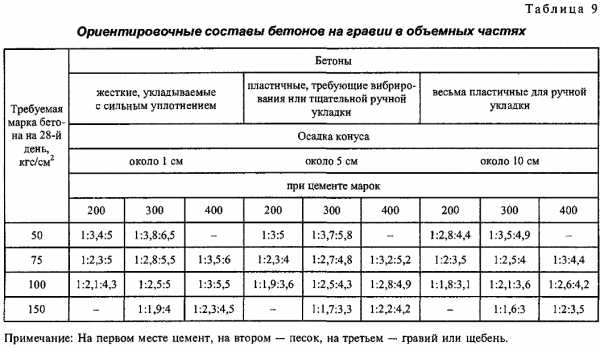

Примечание: Составы растворов даны в объемных единицах.

Для приготовления раствора смесь и воду также отмеряют дозами и тщательно перемешивают.

Более жидкий раствор после высыхания менее прочный, чем густой раствор такого же состава.

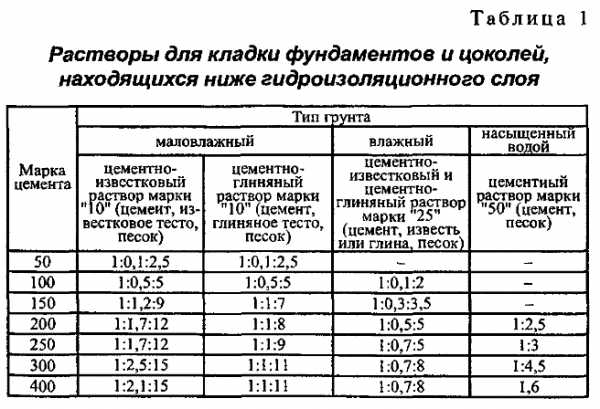

Материалы и растворы для фундаментов и цоколей, находящихся в различных условиях эксплуатации, приведены в таблицах.

Для устройства фундаментов чаше всего применяют бутобетон. Заполнителем обычно служит камень из карьеров, крупный гравий, щебень, кирпичный бой и т. п.

Заполнитель укладывают слоями толщиной по 20— 25 см враспор по стенкам. Каждый слой поливают раствором и плотно трамбуют.

Цементно-известковый раствор готовят из цемента, известкового теста и песка. Известковое тесто разводят водой до густоты молока и процеживают на чистом сите. Из цемента и песка готовят сухую смесь, затворяют ее на известковом молоке и тщательно перемешивают. Добавление известкового молока повышает пластичность раствора.

Вместо известкового теста можно применять глиняное, которое берут в таком же количестве.

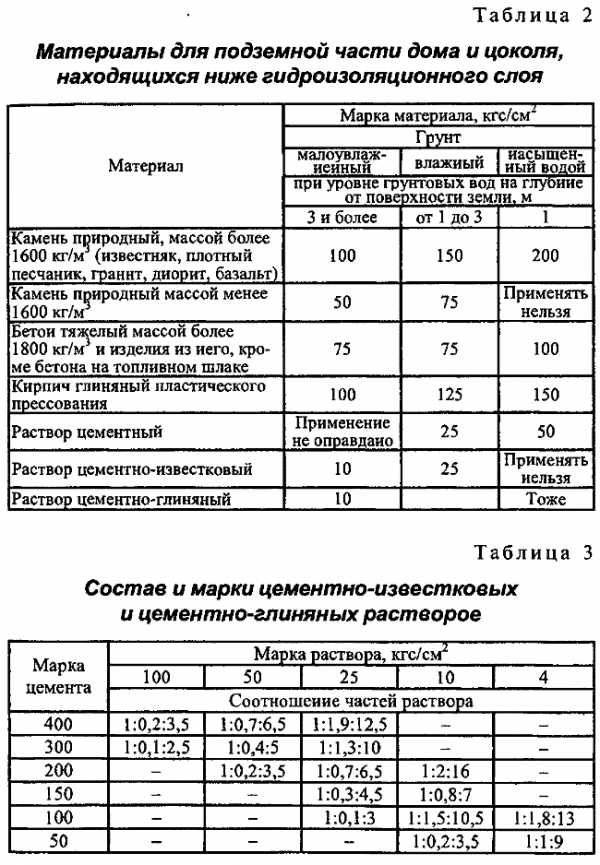

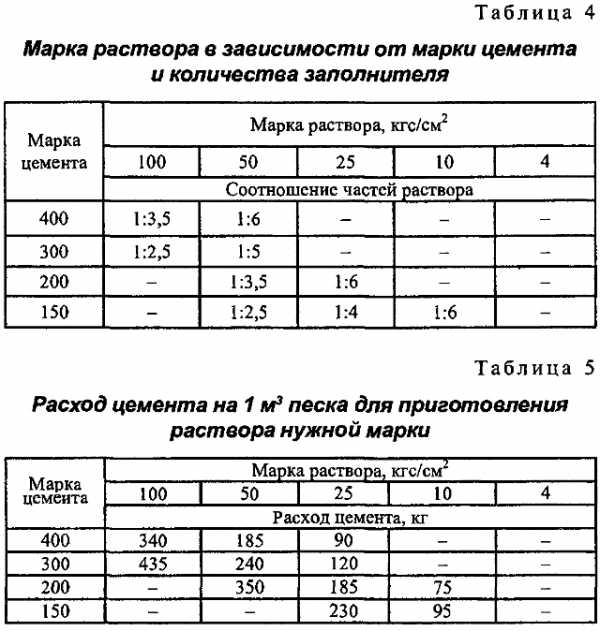

Составы (в объемных частях) и марки цементно-известковых и цементно-глиняных растворов приведены в таблицах.

И те, и другие растворы применяют как для кладки надземных стен, так и фундаментов в сухих грунтах.

Если подземная кладка ведется в маловлажном грунте, то на 1 м3 песка в цементно-известковых растворах берут не менее 75 кг цемента, в цементно-глиняных -100 кг; в очень влажных и насыщенных водой фунтах — 100 и 125кг.

Цементные растворы приготовляют в такой последовательности. Из цемента и песка предварительно готовят сухую смесь, причем на 1 часть цемента можно брать от 2,5 до 6 частей песка (в зависимости от марки цемента). Сухую смесь затворяют водой, перемешивают и употребляют в дело в течение 1 — 1,5 ч. Цементные растворы чаше всего используют для кладки фундаментов и других конструкций, которые находятся ниже уровня фунтовых вод. На этих же растворах можно класть и стены.

Они довольно прочные, но очень холодные. В зависимости от марки вяжущего материала и количества заполнителя, взятых в объемных частях, получают цементный раствор той или иной марки.

Потребность цемента определяют в зависимости от его марки и марки приготовляемого раствора.

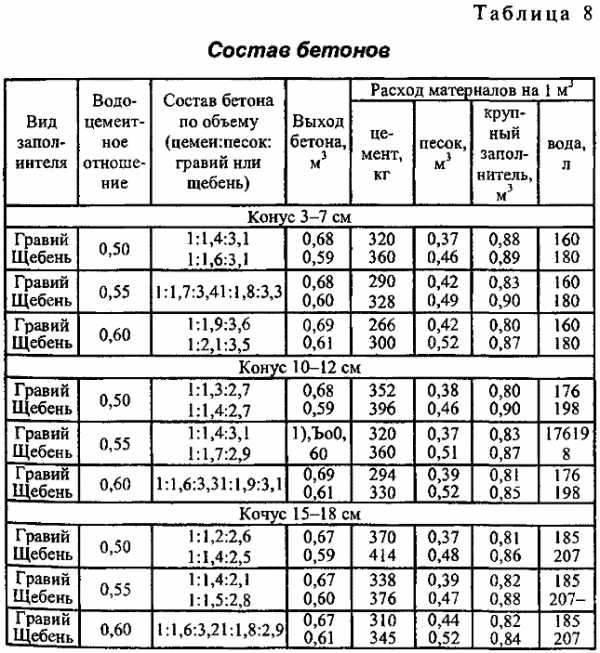

Бетон состоит из смеси цемента, заполнителей разной крупности и воды.

Песок, гравий, используемые в бетоне, должны быть чистыми, так как загрязнения снижают его прочность. При необходимости материалы хорошо промывают.

Цемент применяют той марки, которая позволяет получить бетон нужной прочности. Вода тоже должна быть чистой.

Бетонная масса может быть разной консистенции – густоты. Жесткая (как бы влажная земля) при укладке требует сильного уплотнения; пластичная (относительно густая и более подвижная) нуждается в меньшем уплотнении; литая — это подвижная масса, почти самотеком заполняющая форму.

Консистенция бетонной массы зависит от количества воды, при избытке которой она расслаивается, а прочность бетона снижается. Если одновременно добавлять воду и цемент, не меняя соотношений между ними, то прочность бетона остается без изменения. Чем гуще масса и чем сильнее она уплотняется (трамбуется), тем выше прочность бетона, и наоборот.

Бетон прекрасно работает на сжатие, но имеет довольно низкую прочность на растяжение, вследствие чего может и ломаться. Для повышения прочности бетона его армируют металлическими стержнями. Прочность железобетона значительно выше, чему способствует близость коэффициента температурного расширения бетона и арматурных стержней и прочное их сцепление, обеспечивающее совместную работу как единого целого.

От правильной укладки арматурных стержней зависит несущая способность железобетона. В консольных конструкциях, защемленных с одной стороны, арматуру следует укладывать в верхней части бетонной массы. В конструкциях, защемленных с обеих сторон, арматурные стержни укладывают в нижних слоях. В наиболее ответственных конструкциях стальные стержни распределяют равномерно по всей массе бетона, сваривая (связывая) их в каркас. Но в любом случае арматура должна находиться в толще бетона, приближаясь к краям на расстояние не менее 5 см. При правильном соотношении вяжуших, заполнителей и арматуры получается мощная конструкция, способная выдержать очень большие нагрузки.

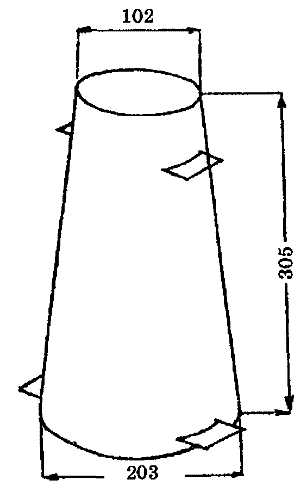

Желательно готовить и укладывать более густую массу с осадкой конуса 2-6 см. Однако уложить и хорошо уплотнить ее можно только в крупных конструкциях с редко расположенной арматурой. Чем тоньше конструкция и чем чаще расположена в ней арматура, тем пластичнее должна быть бетонная масса.

Нормы предусматривают следующую консистенцию бетонной массы с осадкой конуса в сантиметрах:

подготовка под фундаменты и полы — 2-3 см;

массивные конструкции без арматуры (фундаменты, стены) или с редко расположенной арматурой — 3-6 см;

обычные железобетонные конструкции (балки, колонны, плиты) с арматурой средней густоты — 8—12см;

тонкие стены, колонны и балки малых сечений, а также конструкции с густой арматурой— 12-14см.

Консистенцию бетонной массы измеряют специальным металлическим конусом с очень гладкой внутренней поверхностью (без швов). Высота конуса — 305 мм, ширина в нижнем основании — 203 мм, в верхнем — 102 мм. Сбоку конус имеет две ручки, внизу его укрепляют два упора в виде лапок или скоб, на которые надо встать ногами, прижимая конус к горизонтальной площадке (широкая доска, фанера, лист стали или пластмассы). Для проверки готовят бетонную массу, смачивают площадку водой, ставят на нее конус, прижимают ногами, наполняют его в три слоя по 10см бетонной массой, каждый слой протыкают 25 раз стержнем-штыком из круглой стали диаметром 15 мм. Такое уплотнение называется штыкованием. Наполнив конус, излишнюю бетонную массу срезают вровень с краями. После этого конус за ручки медленно поднимают вертикально. Освобожденная из него бетонная масса начинает медленно оседать, меняя свою форму. Как только бетонная масса прекратит оседать, рядом с ней ставят конус, кладут на его верхнее основание рейку и измеряют расстояние от нее до осевшей массы линейкой с сантиметровыми делениями. Чем жиже консистенция бетонной массы, тем больше она оседает, и наоборот.

Конус для определения бетонной массы

Примерная осадка бетонной массы: жесткой — от О до 2см, пластичной— от 6 до 14см, литой— от 17 до 22см. Бетонная масса не должна выделять воду и расслаиваться.

При подборе заполнителей надо стремиться к тому, чтобы гравий, щебень и песок имели зерна различной крупности. В этом случае между зернами почти не будет

пустот. Принято считать, что объем пустот в песке не должен превышать 37%, в гравии — 45, а в щебне — 50%. Чем меньше пустот в крупном заполнителе (гравии или щебне), тем меньше потребуется песка и сократится расход цемента.

Проверить пустотность в заполнителе можно довольно простым способом. Подобранную смесь или отдельно гравий, щебень, песок насыпают в 10-литровое ведро. Не уплотняя, сравнивают с краями, отмеривают воду и заливают ее тонкой струей в ведро до краев. По объему влитой воды определяют пустотность: если ее влито, например, 4,5л, то пустотность— 45%.

Состав заполнителя подбирают с помощью стандартных сит. Гравий или щебень просеивают через сито с ячейками диаметром 80, 40, 20,10 и 5 мм; песок — 5; 2,5; 0,5; 0,3 и 0,15 мм. Зерна, остающиеся на каждом из сит, называются фракцией заполнителя.

Рассмотрим два способа подбора заполнителя.

1. Наибольшая крупность заполнителя— 40мм. Просеивают гравий или щебень через сито с ячейками диаметром 40 мм. Остаток заполнителя на сите называется верхним остатком. Затем то, что прошло через сито 40мм, просеивают через сито 20мм. Остаток заполнителя на этом сите называется первой фракцией с зернами крупностью от 21 до 40мм. То, что прошло через сито 20мм и осталось на сите 10мм, является второй фракцией с зернами крупностью от 11 до 20 мм. То, что прошло через сито 10мм, просеивают через сито 5мм, остаток дает третью фракцию с зернами крупностью от 6 до 10 мм. То, что прошло сквозь сито 5 мм, называют нижним остатком.

Для приготовления крупнозернистой смеси часто берут по 5% верхнего и нижнего остатка и по 30% первой, второй и третьей фракций. Верхний остаток можно заменить первой фракцией в количестве 5%.

Крупнозернистую смесь такого состава можно приготовить из двух фракций: 50—65% — первой, 35-50% -третьей или из трех: 40-45%— первой фракции, 20-30% — второй и 25-30% — третьей.

2. Наибольшая крупность заполнителя— 20мм. Просевая заполнитель через сито 20 мм, а то, что прошло через него, — через сито 10мм, получают первую фракцию с крупностью зерен от 11 до 20 мм. Затем то, что прошло через сито 10 мм, просеивают через сито 5 мм и получают вторую фракцию с зернами крупностью от 6 до 10 мм. Наконец, то, что прошло через сито 5 мм, просеивают через сито 3 мм и получают третью фракцию с зернами от 4 до 5 мм. Песок сначала просеивают через сито 2,5 мм, а то, что прошло через него, — через сито 1,2 мм и получают первую фракцию. То, что прошло через сито 1,2мм, просеивают через сито 0,3мм и получают вторую фракцию. Для приготовления песчаной смеси берут 50% первой фракции, 50-80% — второй.

Таким образом подбирают зерновой состав гравия или щебня и песка. Отмерив нужное количество заполнителя разных фракций, их необходимо хорошо между собой перемешать, чтобы зерна равномерно распределились по всей своей массе.

Размеры крупного заполнителя должны быть не более 1/4-1/5 наименьшего размера конструкции детали. Для тонких плит наибольшая крупность заполнителя может достигать 1/3 и даже 1/2 толщины плиты. Для железобетонных конструкций с густой арматурой наибольшая крупность зерен должна быть не более 40, а иногда и 20мм. Размер зерен заполнителя не должен быть больше 3/4 расстояния между стержнями или прутьями арматуры.

Цемент надо применять такой марки, которая превышала бы заданную марку бетона в 2-3 раза (для портландцемента — в 2 раза, для других — в 3 раза).

Например, для бетона марки 160кгс/см2 следует применять цемент марки не менее 400 кгс/см2.

Избыток цемента в бетоне приводит к перерасходу последнего, а недостаток уменьшает его плотность, водопроницаемость, морозостойкость, приводит к ржавлению уложенной арматуры.

При приготовлении бетонной массы смесь заметно уменьшается в объеме. Из 1 м3 сухой смеси получается от 0,59 до 0,71м3 бетонной массы. Поэтому для приготовления 1 м3 бетонной массы следует брать гораздо больше сухих материалов. Например, для одного состава бетона требуется 0,445м3 песка, 0,87 гравия, 0,193м3 цемента (250 кг), 179 л воды; для другого — 0,395 м3 песка, 0,880 гравия, 0,198м3 цемента (260кг), 185л воды; для третьего — 0,445 м3 песка, 0,880 гравия, 0,204 м3 цемента (265 кг), 189л воды.

Таким образом, умелый подбор зернового состава заполнителя позволяет получить бетон одной и той же марки, но с разным содержанием цемента. Составы обычных бетонов приведены в таблицах 8-9. В последней из них не указывается количество воды, его подбирают в зависимости от требуемой консистенции бетонной массы.

Подобрав крупные заполнители, их отмеривают объемными частями и перемешивают. Соответствующий песок также отмеривают в нужном количестве и засыпают на боек (деревянный щит) ровным слоем в виде грядки. На грядку насыпают цемент, и все тщательно перемешивают (гарцуют) до получения однородной смеси. Затем цементно-песчаную смесь гарцуют с гравием или щебнем до полной однородности сперва в сухом виде, затем постепенно поливают из лейки отмеренной водой и многократно перелопачивают до получения совершенно однородной по составу и густоте бетонной массы, которую тут же используют в дело (не позднее часа, считая с минуты затворения водой).

Цементогрунт приготовляют из цемента, фунта и воды. Используют при строительстве монолитных и сборных фундаментов, стен, полов-тротуаров, оснований для дорог и облицовки траншей.

Берут цемент марки не ниже 300 или 400; грунт -лесс, лёссовидные супеси и суглинки, т. е. грунты, богатые соединениями кальция. Чем больше кальция в грунте, тем выше прочность цементогрунта. На 1 м3 жесткого грунта требуется в среднем от 120 до 180 кг цемента марки не ниже 300.

При тщательном смешивании и уплотнении получается материал, близкий к низким маркам бетона, а по стоимости он в 3—4 раза дешевле бетона или бутовой кладки. При расходе цемента от 250 до 300 кг на 1 м готовых изделий марка цементогрунта после пропаривания достигает прочности 100-200 кг/см2.

Цементогрунт морозостоек и водостоек; чем сильнее он утрамбован, тем выше его марка, которая к тому же возрастает со временем. Уплотнять цементогрунт следует тяжелой трамбовкой, отчего он уменьшается в тол-шине в 1,5—1,6 раза.

Насыпать смесь рекомендуется слоями по 20 см. В состав смеси может входить 60% суглинка, 40 — песка и 17% воды (к весу грунта), но бывают и другие соотношения частей.

Влажность готовой смеси определяется довольно просто: она считается нормальной, если при сжатии в руке не рассыпается и не оставляет следов на ладони. При недостатке воды смесь рассыпается, а при избытке прилипает к рукам.

Вынутый грунт может состоять из крупных и мелких комков. Его нужно размельчить и просеять через сито с отверстиями 3 и 5 мм. Из грунта делают смесь, к 1 м3 которой добавляют от 120 до 180кг цемента. Все это сначала перемешивают до однородного состояния, затем добавляют воды (270—320), еще раз все тщательно перемешивают, укладывают и трамбуют.

Для получения более прочного цементогрунта поступают так. Грунт сушат, хорошо измельчают, просеивают несколько раз через сито, т. е. делят его на разные фракции. Из этих фракций составляют смесь, которую берут в определенных процентах: фракции крупностью 0,25— 2 мм — 25-35%; фракции 0,25-0,05 мм — 20-30; фракции 0,05-0,005 мм — 20-40 и фракции менее 0,005 мм — 5-10%.

Фундаменты и стены из цементогрунта необходимо выдержать в течение 15-20 дней, поливая их водой по 3-5 раз в день. За это время цементогрунт наберет определенную прочность.

При нормальных условиях твердения цементогрунт, содержащий в 1 м3 120 кг цемента, через 7 дней достигает прочности 16 кг/см2, через 28 дней — 20 кг/см2.

Когда цемента содержится 180кг, то прочность цементогрунта повышается от 25 до 70%.

Мастики применяют для наклеивания рулонных материалов на различные поверхности и склеивания полос рулонных материалов при многослойных покрытиях. Используют и как обмазочные материалы, а также как защитные покрытия.

Различают битумные и дегтевые мастики. Битумные применяют для наклеивания пергамина и рубероида, дегтевые — толя и толя-кожи. Мастики могут быть также горячими и холодными разных марок: битумные кровельные горячие – МБК-Г-55, МБК-Г-65, МБК-Г-75, МБК-Г-85и МБК-Г-100; дегтевые- МДК-Г-50, МДК.-Г-60 и МДК-Г-70. Цифры указывают температуру плавления.

Готовят мастики из вяжущих (битума, дегтя, песка) и сухих наполнителей: торфяной крошки, мела, мелкого асбеста № 6 или № 7, молотого шлака или известняка древесной муки, просеянных через частое сито. Наполнители Снижают хрупкость мастики при низких температурах, повышают ее теплостойкость, уменьшают расход битума при пониженных температурах. Лучше всего применять волокнистые наполнители — асбест и древесную муку.

Для пожарной безопасности котел или бак, в котором готовится мастика, рекомендуется обмуровать кирпичом и укрепить над ними тяжелую плотно закрывающуюся крышку,

Посторонние примеси с расплавленного битума снимают сеткой, натянутой на проволоку, или консервной банкой с пробитыми в дне отверстиями и укрепленной на длинной ручке.

Для быстроты плавления битум и пек рекомендуется закладывать в бак мелкими кусками.

Приготовление битумной горячей мастики. Для приготовления 10 кг мастики требуется 8,5 кг битума нефтяного Н-70/30 (марки 4) и 1,5—1,7 кг наполнителя. Загруженный в посуду на 3/4 ее объема битум нагревают до плавления. Когда он начнет пениться, с его поверхности снимают всплывшие примеси. Нагревать битум надо до тех пор, пока он не перестанет пениться и не станет обезвоженным. Залив огонь водой, в битум добавляют сухой наполнитель и тщательно все перемешивают. Готовить мастику следует за 2-3 ч до начала работы и применять только в горячем состоянии.

Приготовление холодной мастики. Для приготовления 10кг мастики необходимо; 5кг битума БН-90/10 (марки 5), 3 кг зеленого масла или точно такое же количество керосина и 2 кг мелкого наполнителя (лучше асбеста № 6 или № 7). Готовят мастику следующим образом. В посуду загружают битум, плавят его, пока он не перестанет пениться, снимают посторонние примеси, заливают огонь водой и при постоянном помешивании вливают в битум небольшими порциями зеленое масло или керосин, а затем (также небольшими порциями) -наполнитель. Все это тщательно перемешивают. Приготовленную мастику сливают в герметически закрываемую посуду.

Приготовление дегтевой мастики. Для приготовления 10кг мастики необходимо: 5кг каменноугольного дегтя, 3 — каменноугольного песка и 2 кг наполнителя. В посуду загружают деготь, нагревают его и добавляют туда небольшими порциями каменноугольный пек. Все это плавят и перемешивают до тех пор, пока не прекратится вспенивание. Снимают всплывшие посторонние примеси, гасят огонь, добавляют небольшими порциями наполнитель, тщательно все перемешивая. Дегтевую мастику применяют только в горячем виде.

Грунтовки — это жидкие растворы битума нефтяного БН-50/50 и БН-70/30 (марки 3 или 4) или каменноугольного пека с температурой размягчения 70—90°С. Используют в основном для грунтовки цементных оснований перед наклейкой на них рулонного материала. Грунтовки более жидкие, чем мастики, легче проникают во все поры и шероховатости и тем самым прочнее сцепляются с основанием.

Грунтовать можно и деревянные основания, но при следующих условиях: если настил выполнен из сухих шпунтованных досок шириной не более 150мм или при двойном настиле, когда верхний из них выполнен из сухих реек шириной 53-70 мм. Конечно, все выступы на настиле должны быть застроганы.

В остальных случаях нижний слой рулонного ковра должен пришиваться к основанию толевыми гвоздями с широкими шляпками.

Различают два вида грунтовок: битумная — для битумной мастики, пековая — для дегтевой. Материалы для приготовления грунтовок берут в процентах по массе. Например:

Битум — 40%, соляровое либо зеленое масло (или керосин) — 60%.

Битум — 30%, бензин (или бензол) — 70%.

Пек каменноугольный — 30%, бензол — 70%.

Применяют грунтовки холодными. Готовят их так. Предварительно плавят вяжущее вещество (битум или пек), вливают его в герметически закрываемый сосуд. Порциями сначала по 2—Зл, затем по 5 л добавляют растворитель, постоянно все перемешивая.

Сушка грунтовок на отвердевших цементных стяжках — не более 10 ч, на свежеуложенных стяжках— от 12 до 48 ч.

Грунтоасфальт применяют для покрытия полов вспомогательных помещений, дорог невысокого класса и отмосток вокруг дома. Готовят из 8-12% битума БН-70/30 или БН-90/10 (марки 4 или 5) и 88-92% суглинка. Части берут в весовом соотношении. Суглинок хорошо размельчают, просеивают на сите с ячейками не более 5×5 мм и хорошо просушивают на солнце. Битум плавят и добавляют в него суглинок небольшими порциями при тщательном перемешивании. Применяют в горячем виде, разравнивают деревянным валиком (куском остроганной доски). Основание под грунтоасфальт может быть из песка, щебня, уплотненного грунта, бетона и т.д.

house.aggress.ru

битумный раствор – это… Что такое битумный раствор?

- битумный раствор

- bituminous grout

Большой англо-русский и русско-английский словарь. 2001.

- битумный пластик

- битумный сланец

Смотреть что такое “битумный раствор” в других словарях:

Битумный раствор — Битумный раствор смесь нефтяных битумов с температурой размягчения не ниже 80 °C с наполнителями. Битумные растворы бывают холодные и горячие. Холодные растворы получают, размягчая битумы в специально подобранных органических… … Википедия

битумный раствор — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN bituminous grout … Справочник технического переводчика

Буровой раствор — (англ. drilling fluid, drilling mud; нем. Spülung, Bohrschlamm, Spülflüssigkeit) сложная многокомпонентная дисперсная система суспензионных, эмульсионных и аэрированных жидкостей, применяемых для промывки скважин в процессе… … Википедия

асфальтовый раствор — битумный раствор — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы битумный раствор EN sheet asphalt … Справочник технического переводчика

Буровой раствор — (a. drilling fluid, drilling mud; н. Spulung, Bohrschlamm, Spulflussigkeit; ф. boue de forage; и. Iodo de sondeo) технол. наименование сложной многокомпонентной дисперсной системы суспензионных, эмульсионных и аэрированных жидкостей,… … Геологическая энциклопедия

известково-битумный буровой раствор — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN bitumen line drilling mud … Справочник технического переводчика

Битум — Битум, полученный из нефти Битумы (от лат. bitumen горная смола, нефть) твёрдые или смолоподобные продукты, представляющие собой смесь углеводородов и их азотистых, кислородистых, сернистых и металлосодержащих производных. Битумы … Википедия

ИБР — РАН Институт биологии развития имени Н. К. Кольцова Российской академии наук биол., Москва, образование и наука, РФ ИБР Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с. ИБР импульсный реактор… … Словарь сокращений и аббревиатур

snip-id-9182: Технические спецификации на виды работ при строительстве, реконструкции и ремонте автомобильных дорог и искусственных сооружений на них — Терминология snip id 9182: Технические спецификации на виды работ при строительстве, реконструкции и ремонте автомобильных дорог и искусственных сооружений на них: 3. Автогудронатор. Используется при укреплении асфальтобетонного гранулята… … Словарь-справочник терминов нормативно-технической документации

Технические спецификации на виды работ при строительстве, реконструкции и ремонте автомобильных дорог и искусственных сооружений на них — Терминология Технические спецификации на виды работ при строительстве, реконструкции и ремонте автомобильных дорог и искусственных сооружений на них: 3. Автогудронатор. Используется при укреплении асфальтобетонного гранулята битумной эмульсией.… … Словарь-справочник терминов нормативно-технической документации

условия — (см. раздел 1) d) Может ли машина представлять опасности при создании или потреблении определенных материалов? Нет Источник: ГОСТ Р МЭК 60204 1 2007: Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru