Стыковка конвейерных лент ПВХ и ПУ

В компании Техно-Хаус вы можете купить стыковку конвейерной ленты ПВХ или ПУ с доставкой в Новосибирск. Чтобы узнать стоимость стыковок конвейерных лент ПВХ и ПУ, достаточно отправить запрос на электронную почту [email protected], или оставить заявку на сайте, или позвонить по номеру 8 800 350 7856.

Компания Техно-Хаус проводит собственными силами и на собственном оборудовании стыковку конвейерных лент ПВХ и ПУ. Мы предлагаем вам к поставке широкий ассортимент ПВХ и ПУ конвейерных лент.

Зачастую конвейерные ленты ПВХ и ПУ поставляются в бесконечном варианте, то есть состыкованные или, как иногда говорят, склеенные. Такие ленты устанавливаются на транспортер путем его демонтажа, что конечно же, имеет свои минусы, а иногда разборка конвейера просто невозможна или занимает значительное время. Также транспортерные ленты поставляются и в конечном исполнении.

ООО Техно-Хаус поставляет конвейерные ленты ПВХ и ПУ как в конечном, так и бесконечном исполнении. Бесконечное исполнение – это лента в виде кольца, то есть замкнутая, а конечная конвейерная лента – это отрезок ленты со специально подготовленными для стыковки концами.

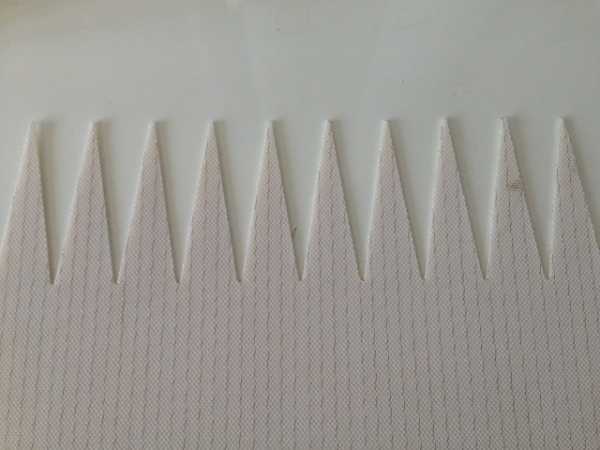

Поставляемая конечная конвейерная лента ПВХ или ПУ имеет специально подготовленные концы – “зубья” (зубы), которые изготавливаются (вырубаются) на специальном оборудовании. Оба конца ленты должны иметь зеркально-симметричные концы, чтобы стыковка была произведена точно. Только наличие качественного оборудование и квалифицированного персонала может гарантировать качественную стыковку полимерных транспортёрных лент. Зубья могут вырубаться в два слоя \”лесенкой\” – для улучшения качества шва. Обычно такой вид склейки применяется для двух- и более слойных лент.

Вот образцы подготовленных концов конвейерной ленты ПВХ.

| С расслойкой | Без расслойки |

|

|

Если вам нужно состыковать конвейерную ленту (ПВХ или ПУ) без разборки транспортера, мы осуществим это в кратчайшие сроки. Наша компания обладает всем необходимым для проведения данного вида работ: профессиональным оборудованием, квалифицированным персоналом, специальным транспортом.

Мы имеем большой опыт в проведении стыковок конвейерных лент, поэтому работы проводятся очень быстро – сам процесс стыковки, с учетом монтажа оборудования, занимает от 30 минут до одного часа. Таким образом, ваше оборудование будет простаивать минимально короткие сроки.

|

|

Зачем нужна склейка полимерных конвейерных лент? И почему она гораздо выгоднее, чем соединение механическими замками?

1. Есть много отраслей, например, пищевая или упаковочная промышленность, в которых существует необходимость часто снимать и чистить конвейерные ленты. Для облегчения этого процесса, некоторые конвейерные ленты снабжены замками или разъемами, которые может быть отсоединены по желанию. Это может нести определённые трудности и отнимать много времени, зачастую требуя усилий двух рабочих.

Кроме того, запчасти часто теряются,добавляя к проблемам времени , проблемы и расходы, связанные с закупкой утерянных или сломанных элементов замков. Более того, многие устройства механических соединений конвейерная лент обеспечивают многочисленные мелкие трещины и места для улавливания грязи и мусора.

В пищевой и упаковочной промышленности это вызывает особую озабоченность , поскольку ленты становится труднее очищать полностью, и возникают места для захвата частиц пищи , которые могут способствовать росту бактерий и других нежелательных условий.

2. Возможность работы транспортирующей ленты на конвейерах с малыми диаметрами валов, на конвейерах с ножевым разворотом

| Примеры склейки конвейерных лент ПВХ компанией Техно-Хаус: | Состыкованный участок практически незаметен! Фото обратной стороны: |

xn--90absbknhbvge.xn—-8sbn6afubnnd.xn--p1ai

ПВХ ленты / Конвейерные ленты

Конвейерные ленты из поливинилхлорида нашли широкое применение в различных отраслях промышленности, являясь пластичным, прочным и легковесным транспортировочным средством. ПВХ ленты способны быстро и совершенно безопасно перемещать грузы малой и средней тяжести на любые расстояния, поставляясь в обширном серийном ассортименте. Предприятие ООО «Велес Групп» предлагает высококачественные ПВХ ленты общепромышленного и пищевого стандарта в различных вариантах толщины (от 2 до 30 мм) и эксплуатационных характеристик. Связаться с нашими сотрудниками для получения детальной информации можно по телефону +7 (495) 799-36-46, 8 (800) 700-41-43.

ПВХ ленты представляют собой многослойный продукт, в конструкции которого используется синтетическая тканая основа и наружные обкладки из поливинилхлорида (PVC). Каркас полотен с виниловым покровом представлен одной или несколькими прокладками полиэфирной материи, перекладываемой демпфирующими подложками. Пластиковые обкладочные слои придают изделиям ряд положительных свойств, благодаря которым спрос на полотна этого типа неуклонно возрастает.

Достоинства конвейерных полотен с ПВХ покрытием

- Главное преимущество пластиковых транспортерных полотен заключается в экономической эффективности. Поливинилхлорид обходится дешевле резины, а, кроме того, этот материал характеризуется малым весом. Иными словами, ПВХ полосы, обладая легкостью и эластичностью, оказывают минимальную нагрузку на приводные элементы конвейерной установки, а также отлично совмещаются с барабанами малых диаметров, что, позволяют удешевить саму систему за счет компактности конструкции.

- Пластик отлично поддается обработке, что обеспечивает невероятную

- Плотность покрытия обеспечивает влагонепроницаемость и слабую степень загрязнения поверхности, легкую очистку и гигиеничность.

- Химическая устойчивость. Поливинилхлорид невосприимчив к действию жиров животного и растительного происхождения, синтетических и минеральных масел, фруктовых кислот и других агрессивных ингредиентов, содержащихся в пищевом сырье.

- Износостойкость. Рабочие поверхности устойчивы к механическим повреждениями, истиранию и расслоению, а также к растягивающим нагрузкам.

- Способность переносить температуры от 0 до +60 градусов.

Основная область применения ПВХ конвейерных лент – фармацевтическая, пищевая, бумажная, текстильная, табачная, деревообрабатывающая промышленность. Вместе с тем, сегодня наметилась отчетливая тенденция расширения “сферы влияний”, и все чаще пластиковые полотна можно встретить в более трудных условиях эксплуатации, к примеру, таких, как производство керамики и обработка горных минералов.

Виды полотен с ПВХ покрытием

Для определенных условий эксплуатации выпускаются ПВХ ленты с различными комбинациями количества прокладочных слоев, толщины и качества покровов.

Поливинилхлоридные образцы с пищевым допуском:

1. Однослойная с гладкой рабочей поверхностью. Предпочтительна в кондитерском производстве.

2. Двухслойные модели:

- Гладкая с покрытием 2 мм. Имеет в структуре жесткий корд, что позволяет перемещать любые продукты, в том числе и упакованные.

- Пищевая гладкая с покрытием 2,4 мм. Утолщенная рабочая обкладка допускает установку дополнительных аксессуаров (гофроборотов, захватов, направляющих) для транспортировки сыпучих и бакалейных продуктов по наклонным траекториям.

- Пупырчатая с покрытием 3,2 мм. Рельефная текстура рабочего слоя обеспечивает адгезию с грузами, что позволяет применять ленту на маршрутах с углом уклона до 30 градусов. Кроме того, оригинальный выпуклый рисунок предотвращает прилипание транспортируемых ингредиентов за счет уменьшения площади соприкосновения.

- С конусообразными выступами и покрытием 2,7 мм. Расстояние между шипами дает возможность стекать излишкам жидкости.

- С зубчатым слоем 4 мм. Позволяет удерживать изделия на поверхности для выполнения нарезки, обеспечивая легкое удаление остатков.

- С вафельным тиснением 2,1 мм. Предупреждает прилипание при транспортировке теста.

- Структурированная 4,8 мм для рыбной промышленности. Обладает основой с комбинацией полиэстерового корда и хирургической мононити, что исключает проскальзывание полотна по ширине вала. Рифление отвечает за отвод жидкости.

- Структурированная 5,4 мм. Характеризуется наличием жесткого кордового армирования и твердостью ПВХ покрытия. Используется для трасс с наклоном до 45 градусов.

- С хлопковым покрытием 1,8 мм. Комбинация ПВХ с хлопковой поверхностью повышает теплостойкость полотна до +80 градусов.

- С хлопковым покрытием повышенной абразивности 1,8 мм.

- С покрытием из искусственного фетра 2,1 мм. Поверхность из термопластичного пластика и фетра не впитывает влагу и отталкивает жиры.

- С вафельным тиснением 3,1 мм. Характеризуется невосприимчивостью к действию влаги, паров и масел.

3. Трехслойные модификации для транспортировки пищевых веществ в сложных условиях эксплуатации:

- Гладкая 3,9 мм.

- С хлопковым покрытием повышенной абразивности 3,0 мм.

- С вафельной текстурой 4,6 мм для агрессивной среды.

- Гладкая 4,6 мм повышенной масло- и жиростойкости.

- Гладкая 6,2 самозатухающая. Самая прочная модель в серии пищевых ПВХ лент, пригодная к эксплуатации в атмосфере с повышенной концентрацией взрывоопасной пыли.

velesrti.ru

Горячая стыковка конвейерных лент / Стыковка лент

Несущие органы конвейерных установок, являясь расходным элементом оборудования, по мере истирания, подлежат списанию. Таким образом, замена транспортерной ленты причисляется к категории обязательных операций технического обслуживания. Наше предприятие ООО «Велес Групп» специализируется на продаже конвейерных полотен, предоставляя услуги по соединению краев любым из существующих способов. Связаться с нами можно по телефону +7 (495) 799-36-46, 8 (800) 700-41-43.

Горячая стыковка конвейерных лент, или горячая вулканизация, расценивается как самая надежная технология кольцевания прорезиненных и пластиковых полос, являя собой процедуру, связанную с использованием высокого давления и температуры плавления полимерного состава. Горячая вулканизация лежит в основе получения резины, предполагая совокупное воздействие равномерного нагрева и жесткого сжатия, что обеспечивает превращение сырой резины в пластичный высокопрочный продукт, обладающий всеми необходимыми физико-механическими свойствами.

Принцип термосварки транспортерных лент

Особенностью реализации технологии горячей сварки является применение профессионального оборудования – специального вулканизационного термопресса (вулканизатора). Данный агрегат представляет собой мощную громоздкую машину с гидравлическими или пневматическими конструктивными узлами. По условиям эксплуатации, вулканизаторы подразделяются на общепромышленные и шахтные. Серия шахтного типа характеризуется безопасностью применения в условиях с повышенной концентрацией взрывоопасных газов в атмосфере, а также в режимах значительной запыленности, присущих площадкам горной выработки.

Процесс вулканизации предполагает применение расходных материалов – сырой резины и специальных клеевых составов. Отдельное внимание уделяется выбору схемы стыковки, принципа разделки стыковочных поверхностей и режимов выполнения процедуры – температуры нагрева, времени выдержки и т.д.

Горячая cтыковка конвейерных лент предусматривает следующий порядок действий:

- Выбор направления ступеней для нанесения разметки. Определяется наличием на конвейерном оборудовании очистных систем.

- Укладка и разметка концов полосы на технологический помост.

- Ступенчатая разделка стыков. Принцип подготовки краев зависит от ряда факторов, связанных, как с особенностью структуры полотна, так и с технологией его изготовления. Для лент российского и импортного производства установлены разные допуски длины ступеней.

- Нанесение двух слоев клея на стыкуемые поверхности.

- Укладка сырой резины на один из подготовленных краев.

- Установка пресса.

- Сращивание концов ленты в надлежащем режиме.

- Проверка качества шва, удаление излишков резины.

- Демонтаж вулканизатора.

Горячая стыковка конвейерных лент превосходит технологии склеивания и механического замыкания по прочности и долговечности, формируя однородный эластичный шов с фактическими свойствами ленточного полотна.

Преимущества горячей вулканизации

- Способ получения стыка аналогичен процессам изготовления резины, обусловливая исключительную надежность соединения и, как минимум, 90% агрегатной прочности полотна. Пресс обеспечивает гладкий и равномерный шов, устойчивый к динамическим нагрузкам, и, не оказывающий механического воздействия на ролики.

- Пригодность транспортной установки к эксплуатации сразу же после выполнения процедуры замыкания, что обеспечивает минимальный простой системы непрерывного действия. Горячая стыковка конвейерных лент не требует времени на “схватывание” материалов, поскольку полотно набирает окончательную прочность после остывания.

- Возможность сращивания полос, контактирующих с горячими и раскаленными грузами до 200 градусов.

- Применимость для соединения резинотросовых полотен.

- Независимость поведения операции от условий окружающей среды. Выполнение вулканизации допускается, как в условиях высокой запыленности, так и при отрицательных температурах на открытых территориях.

- Несмотря на необходимость соблюдения порядка работ, требования к подготовке стыкуемых поверхностей не такие строгие, как при холодной сварке. Небольшие погрешности, допущенные в ходе расслоения стыков, нивелируются прессованием.

Общие рекомендации по применению горячей вулканизации при соединении транспортерных лент

По сути, горячая стыковка конвейерных лент – универсальный способ кольцевания и ремонта транспортерных полотен, пригодный для материалов любого типа. Между тем, ввиду трудоемкости и необходимости применения дорогостоящего и массивного оборудования, реализация процесса не всегда оправдана с экономической точки зрения. По этой причине, на практике нередко оказывается предпочтительнее холодная вулканизация, либо, соединение механическими замками. Однако, нельзя не упомянуть о случаях, когда термосварка является единственно допустимым вариантом формирования стыков. К таким ситуациям относится сращивание краев резинотросовых и теплостойких моделей.

В резинотросовых образцах тяговую функцию выполняют стальные канаты, обеспечивающие минимальное удлинение и улучшенную способность к желобообразованию. Данные модификации лент рассчитаны на эксплуатацию в тяжелых условиях, поэтому к прочности стыков предъявляются особенно строгие требования, реализуемые только термосваркой.

Взаимодействие с горячими материалами исключает возможность применения стальных зажимов и холодного склеивания, поскольку в первом случае существует риск прожига полотна нагревшимся металлом, а во втором – ослабление молекулярных связей.

velesrti.ru

Оборудование для стыковки конвейерных лент ПВХ и ПУ

В нашем каталоге вы можете выбрать и заказать оборудование для стыковки конвейерных лент ПВХ и ПУ с доставкой в Волгоград. Чтобы узнать стоимость оборудования для стыковки конвейерных лент ПВХ и ПУ, достаточно отправить запрос на электронную почту [email protected], или оставить заявку на сайте, или позвонить по номеру +7 (8442) 96-88-88.

Если у Вас большое количество ПВХ (поливинилхлоридных) или ПУ (полиуретановых) конвейерных лент, компания “Техно-Хаус” предлагает приобрести собственное оборудование для стыковки конвейерных лент.

Мы предлагаем качественное европейское оборудование, которое отличает надежность, мобильность и простота использования. Наша компания использует данное оборудование для производства собственных работ по стыковке пластиковых транспортерных лент у себя и у заказчиков. Опыт работы с именно с этим оборудованием подтвердил высокие эксплуатационные характеристики.

Для осуществления полноценной стыковки ПВХ или ПУ лент требуются три основных типа оборудования:

- Стыковочный пресс;

- Зубовырубная машинка;

- Расслоечная машинка.

Пресс для стыковки конвейерных лент ПВХ и ПУ.

Первый, и самый необходимый, тип оборудования, который должен быть приобретен для организации стыковки – это стыковочный пресс. Пресс для стыковки лент представляет из себя два нагревательных плоских элемента, между которыми зажимается ПВХ или ПУ транспортерная лента, подвергающаяся склейке.

Рынок данного типа оборудования довольно узок, однако представлен большим количеством производителей из Европы, Америки и, очень часто, из Азии.

Также, прессы различаются по конструкции. Обычно, раньше данное оборудование имело большие габариты, водяное охлаждение и сложность монтажа и работы. Новые модели отличает значительно большая мобильность, универсальность и простота в работе. Конечно, для организации правильного управления данным оборудованием требуется некоторый опыт работы. Обучение, которое мы организуем, в случае покупки пресса, позволит приобрести требуемый опыт работы.

ООО \”Техно-Хаус\” предлагает прессы с воздушным охлаждением. В зависимости от ширины используемых лент мы предлагаем следующие варианты исполнения этого типа оборудования:

|

|

Число в маркировке пресса обозначает максимальную ширину склеиваемой ленты.

Если вы обратили внимание, мы делаем акцент на прессы для стыковки лент ПВХ и ПУ с воздушным охлаждением – это связано с тем, что именно такие прессы имеют ряд преимуществ:

- Вес – эти прессы значительно легче аналогичных с водяным охлаждением. Это означает большую мобильность – такой пресс можно использовать в различных подразделениях компании и для его транспортировки требуется всего лишь один человек.

- Простота установки пресса для организации склейки основана не только на его небольшом весе, но также на том, что для проведения работ пресс подключается только к электрической сети.

- Все в одном. Пресс представляет из себя законченное устройство, состоящее из двух частей – верхней и нижней, которые в рабочем и транспортировочном состоянии соединены. В состав этого устройства не входят никакие дополнительные устройства по созданию давления в месте склейки, системы охлаждения или системы управления – это удобно как с точки зрения монтажа, так и эксплуатации – легко монтировать, ничего не потеряется.

- Скорость выполнения работ. Этот преимущество является следствие всех перечисленных выше – вес обеспечивает возможность быстрой доставки и установки пресса для стыковки конвейерных лент ПВХ и ПУ на место работ, простота установки позволяет быстро подключиться к источнику энергии, отсутствие периферийный или дополнительных устройств позволяет начинать работу по склейке ленты сразу же! А встроенное воздушное охлаждение делает процесс самой склейки быстрым – непосредственно процесс нагревания, выдержки и охлаждения занимает до 10 минут!

Процесс стыковки конвейерных лент иногда называют склейкой, это обусловлено тем, что стыковка происходит при высокой температуре и место стыковки ленты практически неотличимо от нормальной поверхности ленты, то есть лента как-будто склеена.

Иногда, по аналогии со стыковкой резинотканевых лент, процесс стыковки конвейерных лент ПВХ и ПУ называют вулканизацией, что неправильно, так как вулканизация – это процесс относящийся к каучукам. Тем не менее, такое название, укрепилось и связано это с тем, что процессы очень похожи – это нагревание сращиваемых элементов и выдержка определенное время.

Зубовырубная машинка.

Следующим элементом, необходимым для проведения работ по склейке конвейерных лент ПВХ и ПУ, является зубовырубная машинка. Это устройство, с помощью которого обрабатываются концы стыкуемой конвейерной ленты, или, как следует из названия оборудования, вырубаются пальцы. Пальцы на обоих концах ленты вырубаются симметрично и при стыковке ленты \”входят\” друг в друга.

| Зубовырубная машинка | Лента, с вырубленными пальцами | Состыкованная лента |

|

|

|

Расслоечная машинка.

Для более качественной склейки конвейерных лент ПВХ и ПУ необходима расслоечная машина. Это устройство, как, опять же, следует из названия, разделяет транспортерную ленту на слои. Данная операция позволяет сделать двухступенчатый стык, что увеличивает прочность шва. Для каждого слоя пальцы вырубается отдельно. Обычно, операция по расслоению и, соответственно, вырубанию пальцев на каждом слое производят для двух и более слойных лент, работающих при повышенных нагрузках.

| Расслоечная машинка | Лента с двумя слоями пальцев |

|

|

Поставка оборудования для стыковки конвейерных лент ПВХ и ПУ.

Наша организация осуществляет поставку всего перечисленного оборудования, осуществляет таможенную очистку и предпродажную подготовку. Также, проводим обучение и настройку.

xn—-8sbn6afubnnd.xn--p1ai

Холодная cтыковка конвейерных лент / Стыковка лент

Процесс соединения полимерных материалов, связанный с изменением молекулярного состава, называют вулканизацией, или сваркой. Влияние на молекулярные связи обусловливается физическим, либо химическим воздействием на структуру. В первом случае сваривание материалов происходит за счет давления и высоких температур, и данный способ квалифицируется как “горячая вулканизация”. Использование химических реакций не предусматривает нагревания сращиваемых ингредиентов, поэтому в обиходе трактуются как “холодные” процессы склеивания.

Холодная стыковка конвейерных лент (она же холодная вулканизация и холодная сварка) – одна из трех технологий соединения резинотканевых и пластиковых дорожек промышленных линий непрерывного действия. В основе методики лежит склеивание стыкуемых поверхностей с помощью специальных составов, содержащих вяжущий и консолидирующий компонент. С горячей вулканизацией холодную сварку роднит подготовка сращиваемых поверхностей, предусматривающая ступенчатую разделку полотна.

Холодная стыковка конвейерных лент, в отличие от термосварки, не требует применения мощного громоздкого прессовочного оборудования, благодаря чему допускает выполнение мероприятий вдали от источников электроэнергии. Причем прочность образованного шва, составляет до 80% от структурной крепости самого полотна. Место стыка характеризуется гладкостью поверхности, плотностью и эластичностью.

Холодная вулканизация – единственно возможный вариант крепления аксессуаров к полотну. Именно этот метод используется при комплектации конвейерной дорожки боковыми волнообразными стенками, всевозможными перегородками и направляющими.

Преимущества стыковки транспортерного полотна холодной сваркой

- Быстрота исполнения. Основное время затрачивается на подготовку стыкуемых участков. Окончательная консолидация соединения происходит через 2-3 часа после завершения процедуры склеивания, и, по сравнению с горячей вулканизацией, процесс длится вдвое меньше.

- Экономия пространства. Отсутствие пресса делает операцию “компактной”, что позволяет реализовывать задачу на участках с затрудненным доступом.

- Снижение себестоимости стыка за счет исключения привлечения вулканизатора.

- Высокая надежность и отличное качество соединения.

Порядок действий при реализации технологии холодной вулканизации

- Подготовка рабочего места на конвейере.

- Подготовка ленты (удаление загрязнений и жировых отложений, просушка).

- Нанесение разметки.

- Разделка полотна.

- Промазывание ступеней клеевым составом в два слоя с промежуточной просушкой.

- Наложение ступеней с зазором в 2-3 см для обеспечения гибкости стыка.

- Уплотнение соединенных ступеней специальным роликом с последующим простукиванием молотком.

- Нанесение клея на швы стыка и фаски резиновых обкладочных слоев с просушиванием до выветривания липкости.

- Наложение на шов заплаты и прокатывание роликом для удаления воздуха.

- Сушка в течение 2-3 часов (в зависимости от типа клея).

Условия выполнения процедуры холодной сварки

- В ходе выполнения операции используются материалы, содержащие токсичные ингредиенты, ввиду чего все операции требуют соблюдения мер предосторожности: использования спецодежды и средств индивидуальной защиты.

- Двухкомпонентные клеевые составы хранят при положительной температуре с оптимальным диапазоном от 10 до 17 градусов в сухом затененном месте, вдали от нагревательных приборов. При транспортировке в холодный период, препарат перед употреблением необходимо выдержать в комнатной температуре не менее суток. Важно отметить, что возможность реализации склеивания также имеет температурные ограничения, поскольку в режиме ниже нуля градусов, клей кристаллизируется. Таким образом, выполнение холодной вулканизации допускается при температуре не ниже +5 градусов.

- Эксплуатация транспортерного полотна с клеевыми соединениями рассчитана на термические условия от -40 до +80 градусов. Иными словами, данная технология неприемлема для стыковки теплостойких лент.

- Препятствием к применению холодной сварки служит и повышенная запыленность среды, поскольку попадание посторонних частиц на склеиваемые поверхности приводит к ухудшению качества шва. Решить проблему можно, защитив рабочую зону от ветра, пыли и теплового солнечного воздействия специальной палаткой.

- При влажности атмосферного воздуха ниже точки росы процедура холодной вулканизации также исключается.

Материалы для холодной стыковки конвейерных лент

Наше предприятие ООО «Велес Групп» предлагает не только соединение транспортерных полос любым из существующих способов, но и продажу вулканизирующих состав. Ассортимент клеевой продукции представлен двухкомпонентными материалами ведущих европейских брендов Tip-Top Shtahlgruber и Nilos. Средства имеют обширную область применения, демонстрируя безупречное сцепление резины, металлов и тканей в любом сочетании материалов.

Комплект клеевой продукции состоит из вяжущей основы и отвердителя, которые смешиваются непосредственно перед употреблением, согласно инструкции. Преимуществом двухкомпонентных препаратов выступает реактивность схватывания, благодаря которой сокращается время работ по замыканию краев и устранению разрывов, а также, на комплектацию полотен дополнительными приспособлениями в виде гофоробортов и захватов.

Воспользуйтесь нашими услугами, позвоните по телефону +7 (495) 799-36-46, 8 (800) 700-41-43.

velesrti.ru

Стыковка резинотканевых лент / Статьи / О компании

30 апреля 2018 г.

Конвейерная лента в рабочем виде представляет собой гибкое замкнутое полотно, передвигающее грузы за счет совершения кругового движения. Товарный продукт реализуется отрезками, концы которых, с целью подготовки к эксплуатации, необходимо надежно соединить друг с другом. По этой причине стыковка резинотканевых лент рассматривается как процесс, сопутствующий установке подвижной дорожки на конвейерную установку.

Напомним, что резинотканевые полосы состоят из наружных резиновых прокладок, с двух сторон, закрывающих тяговый каркас, образованный одним или несколькими слоями (прокладками) прорезиненного технического текстиля. На практике для сращивания концов полосы используется вулканизация и механическое соединение металлическими зажимами. Каждая из технологий имеет свои преимущества и ограничения, поэтому выбор способа стыковки зависит от условий эксплуатации конвейерной системы с учетом экономической целесообразности.

Под вулканизацией подразумевается склеивание за счет взаимодействия каучуков с вулканизирующим агентом, в результате чего происходит сращивание резиновых слоев на молекулярном уровне. Такой способ соединения позволяет получить прочный и долговечный шов без изменения структуры изделия. Вулканизация предполагает совмещение концов внахлест, поэтому лента покупается с учетом припуска на шов, длина которого определяется шириной и толщиной полотна. Чтобы место соединения было плоским, концы полосы расщепляются и аккуратно обрезаются косыми ступенями, такими образом, чтобы каждый слой накладывался на противолежащую поверхность без зазоров и выступов.

Существует два типа вулканизации – горячая и холодная. При горячей стыковке используется термопрессовочная машина – массивное дорогостоящее оборудование, с помощью которого каучуковые компоненты расплавляются и сдавливаются. Промежуточным материалом является сырая обкладочная и прослоечная резина. Термосварка под прессом считается самым надежным, но и самым затратным методом стыковки, поэтому предпочитается в тех случаях, когда другие технологии неэффективны, либо невозможны.

Холодная вулканизация не нуждается в применении оборудования. В процессе используется самовулканизирующиеся двухкомпонентные клеевые составы, что значительно упрощает работу. Однако возможность осуществления технологии ограничивается повышенными требованиями к рабочей атмосфере. Запретом служит повышенная влажность и запыленность в помещении, а также температура ниже +5 градусов. Кроме того, метод не годится для продукции термостойкой серии.

Механический способ, соединяющий концы полотна встык, рассматривается как наиболее простой и скорый по времени. Между тем, внедрение стальных зажимов в тело ленты нарушает ее структуру, а, следовательно, и прочность в местах соединения. Помимо этого, жесткость шва негативно влияет на элементы конвейера.

Стыковка резинотканевых лент с использованием вулканизации и механических крепежей входит в число услуг предприятия ООО «Велес Групп». На ваши вопросы ответим по телефонам: +7 (495) 799-36-46, 8 (800) 700-41-43.

velesrti.ru

Методы стыковки конвейерных лент

Место, где располагается стык на конвейерной ленте, является одним из наименее прочных частей всего полотна. Для того, чтобы его укрепить, на сегодняшний день разработано несколько вариантов соединений. О том, какое оборудование использовать в этих целях, рассказано в этой статье.

Типы стыковки

Существуют различные способы, которые позволяют надежно соединить концы конвейерной ленты. Выбор необходимого типа стыковки зависит от того, из какого материала было изготовлено изделие для транспортировки. Основными из них являются:

- Горячая вулканизация;

- Холодная сварка с применением специализированных клеев;

- Механическая стыковка.

Способ горячего соединения конвейерных лет является наиболее затратным в финансовом плане, но при этом отличается долговечностью. Он используется для транспортного оборудования, в производстве которого применялись такие материалы, как:

- Резина;

- ПВХ;

- Фетр.

Стыковка краев с помощью такого способа осуществляется с использованием метода горячего прессования. При применении горячей вулканизации обеспечивается полное соединение концов конвейерной ленты. Прочность и износостойкость обусловлена процессом соединения: между двумя поверхностями, которые требуется соединить, кладут смесь из различных скрепляющих наполнителей, к которым также относятся сера и каучук. На эти составляющие оказывают воздействие высокой температурой, что позволяет их крепко соединить. В результате такого слияния каучук превращается в прочную резину. Стоит отметить, что температура должна составлять не менее +138C°. Продолжительность данного процесса зависит от толщины конвейерного материала.

Способ холодной сварки используется в случаях, если лента была изготовлена из резинотканевого материала. Такие изделия для транспортировки являются наиболее распространенными. Основным достоинством такого варианта соединения считается то, что для него не требуется применения тяжелого оборудования, а стыковка происходит на том месте, где лента установлена. Стоит отметить, что после использования холодной сварки клей засыхает на протяжении долгого промежутка времени. Прочность, примерно, составляет 70%, из-за чего транспортер прослужит меньший срок.

Наименее прочным методом стыковки является механическое соединение. Для него применяются механические замки. Преимуществом данного способа является то, что он применим для лент любого размера, материал также не имеет значения. Кроме концов транспортера при помощи механической стыковки соединяют продольные разрывы. При этом процесс занимает минимальное количество времени, процедуру можно осуществить при любых температурах.

Подводя итоги, стоит сказать, что качество результата зависит не только от метода соединения, но и от квалификации специалиста, который будет ее производить.

konlenta.ru